镍钛合金(形状记忆合金,SMA)与碳纤维复合材料(CFRP)的结合,是通过“功能互补”实现性能突破的典型案例——镍钛合金提供“形状记忆效应、超弹性、高阻尼”等独特功能,碳纤维复合材料则贡献“高比强度、高比刚度、轻量化”优势,二者复合后可满足多领域对“结构承载+功能响应”一体化的需求。其应用场景已从航空航天等高端领域逐步拓展至医疗、汽车、智能装备等领域,具体如下:

航空航天领域

极端环境下的“结构-功能一体化”需求

航空航天对材料的轻量化、可靠性、抗极端环境能力要求严苛,镍钛合金/碳纤维复合材料的特性可精准匹配以下场景:

1. 自适应结构与智能部件

自适应机翼/尾翼:传统机翼舵面依赖机械驱动,结构复杂且重量大。复合后的材料可制作“智能蒙皮”或“自适应翼肋”——利用镍钛合金的形状记忆效应,通过温度或应力触发形变,带动碳纤维复合材料结构微调(如改变翼型弯度),实现飞行姿态优化(如起降阶段增升、巡航阶段减阻),同时碳纤维层保证结构强度,显著降低驱动系统重量(据研究可减重20%-30%)。

航天器展开机构:卫星天线、太阳能帆板等展开部件需在发射时折叠(节省空间),入轨后精准展开。复合材可制作展开臂:镍钛合金提供“自展开动力”(预变形后,在轨通过加热恢复形状),碳纤维复合材料保证展开后的结构刚度和抗空间辐射性能,且比传统金属展开机构更轻(比强度提升40%以上),避免了复杂的电机驱动装置。

2. 振动控制与冲击防护

发动机舱降噪减振:航空发动机运行时产生高频振动,易导致结构疲劳和噪声传递。将镍钛合金丝/颗粒嵌入碳纤维复合材料的发动机舱壁板中,利用镍钛合金的高阻尼特性(能量吸收能力是普通金属的3-5倍),可有效衰减振动能量,同时碳纤维层保证舱体的承载强度,兼顾“减振+轻量化”。

航天器着陆缓冲:探测器着陆时需承受巨大冲击,传统缓冲结构(如金属蜂窝)重量大且缓冲效率有限。复合材可制作缓冲支架:镍钛合金的超弹性(形变可达8%-10%且可恢复)能吸收冲击能量,碳纤维层提供支撑刚度,可在减重的同时提升着陆安全性(如火星探测器的着陆腿候选材料)。

医疗领域

生物相容性与精准功能的双重要求

医疗领域对材料的核心需求是生物相容性、力学匹配性、功能可控性,镍钛合金(已广泛用于医疗植入物)与碳纤维复合材料(低模量、耐腐蚀)的复合可解决单一材料的局限:

1. 骨修复与替代植入物

人工骨/骨固定板:纯镍钛合金虽有形状记忆和超弹性,但模量(约70GPa)远高于人体骨(10-30GPa),易导致“应力遮挡”(植入物承担过多载荷,骨组织因受力不足而萎缩);而碳纤维复合材料模量可通过纤维铺层设计调节(10-60GPa),与镍钛合金复合后,可实现“模量匹配+强度支撑”——镍钛合金提供形状记忆(如骨折固定板植入后通过体温恢复预塑形,紧密贴合骨面),碳纤维层调节整体模量,减少应力遮挡,同时碳纤维的耐腐蚀性可避免镍离子长期释放的风险(需表面改性进一步提升生物相容性)。

2. 微创医疗器械

介入手术器械:如血管支架、椎间孔镜工具。复合材可制作“智能支架”:镍钛合金的超弹性保证支架在血管内的扩张和支撑,碳纤维涂层(薄且光滑)可降低支架与血管壁的摩擦系数,减少血栓风险;此外,碳纤维的X射线透过性(与金属不同)可避免手术中金属对影像的干扰,提升操作精准度。

汽车领域

轻量化与安全性能的平衡

汽车行业的核心诉求是减重(降低油耗/电耗)、提升碰撞安全性、优化操控性,镍钛合金/碳纤维复合材料可在关键结构件中替代传统钢/铝合金:

1. 车身结构与安全部件

防撞梁/吸能盒:传统钢制防撞梁重量大,铝合金虽轻量化但吸能效率低。复合材防撞梁可设计为“碳纤维承力层+镍钛合金吸能芯”——碳纤维层提供高刚度(保证碰撞时车身不变形),镍钛合金芯(如蜂窝结构)利用超弹性和形状记忆效应,在碰撞时通过大形变吸收能量(吸能密度是钢的2-3倍),且碰撞后可部分恢复形状(便于事故后维修检测),同时整体重量比钢制件减重40%以上。

自适应底盘部件:如悬架弹簧、稳定杆。复合材弹簧可通过镍钛合金的形状记忆效应实现“刚度自适应”——根据路况(如颠簸路面),通过温度或电流触发镍钛合金形变,改变弹簧的有效长度,进而调节刚度,提升舒适性;碳纤维层则保证弹簧的承载强度和疲劳寿命,且比传统钢弹簧减重50%以上,降低车身重心,提升操控性。

2. 新能源汽车电池包外壳

电池包需要“轻量化+防冲击+隔热”,复合材外壳可设计为“碳纤维外层(高刚度、防穿刺)+镍钛合金内层(形状记忆、隔热)”——碳纤维层抵御外部撞击,避免电池受损;镍钛合金内层在电池热失控时,可通过温度触发形变(如膨胀封堵缝隙),减少热量扩散,同时其高阻尼特性可衰减行驶中电池包的振动,保护电芯。

智能装备与机器人领域

柔性驱动与结构刚度的协同

智能装备(如工业机器人、柔性机械臂)需兼顾结构刚度(保证定位精度)和柔性驱动(适应复杂作业场景) ,复合材的“刚性-柔性可调”特性可满足这一需求:

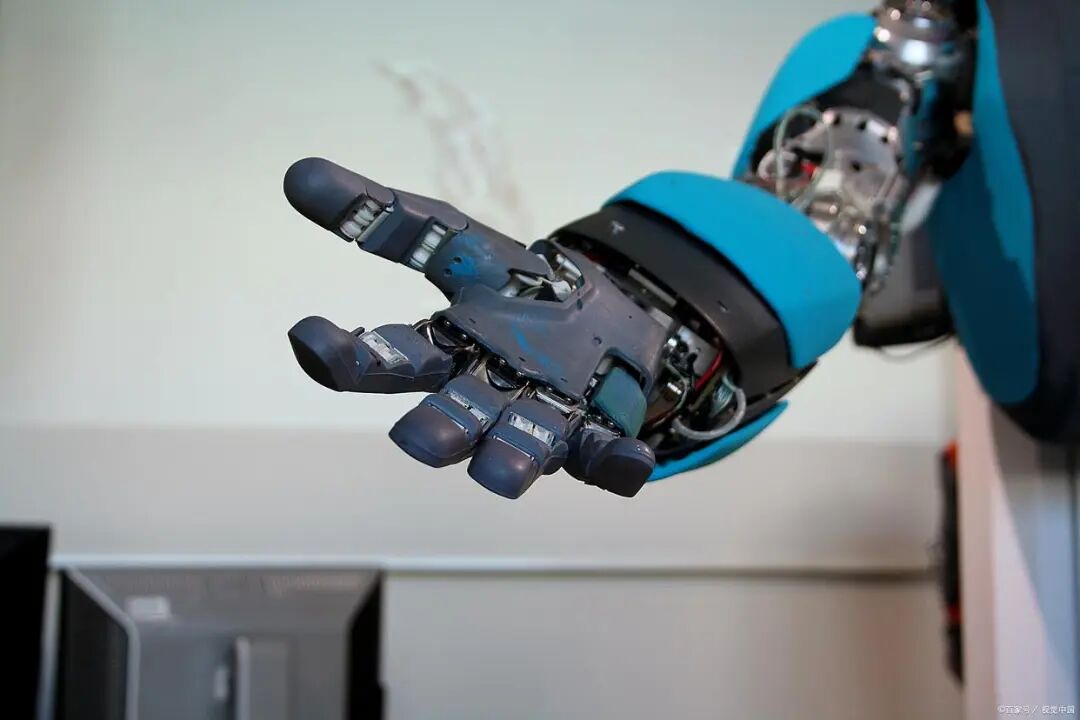

1. 柔性机械臂与执行器

工业机器人手臂:传统机械臂依赖电机和减速器驱动,结构复杂且柔性不足(易损坏脆弱工件)。复合材机械臂可设计为“碳纤维骨架+镍钛合金驱动丝”——碳纤维骨架保证手臂的整体刚度(定位精度可达0.1mm),嵌入的镍钛合金丝(如形状记忆合金丝)作为“驱动肌肉”,通过通电加热触发形变(收缩或弯曲),带动机械臂实现柔性运动(如抓取易碎的玻璃制品、食品),无需复杂的机械传动,显著简化结构、减轻重量。

2. 智能传感与自适应结构

振动监测与补偿部件:如精密仪器的隔振平台。复合材平台可集成“镍钛合金传感-驱动单元+碳纤维承载层”——镍钛合金单元通过形变感知外部振动(作为传感器),同时根据感知信号主动形变(作为驱动器),抵消振动干扰;碳纤维层保证平台的刚度和稳定性,适用于半导体制造、光学检测等对振动敏感的场景。

尽管镍钛合金/碳纤维复合材料应用前景广阔,仍需突破以下关键技术瓶颈:

1. 界面结合性能:镍钛合金(金属)与碳纤维复合材料(非金属)的界面相容性差,易出现分层现象,需通过表面改性提升界面结合强度。

2. 成本控制:镍钛合金和碳纤维均为高成本材料,且复合工艺(如热压成型、缠绕成型)复杂,限制了其在民用领域的大规模应用,需开发低成本原材料(如回收碳纤维)和高效复合工艺。

3. 性能一致性:复合材料性能受纤维铺层、镍钛合金分布等工艺参数影响大,需建立精准的工艺-性能调控模型,保证批量生产的一致性。

未来,随着界面改性、智能化设计(如集成传感-驱动-控制功能)等技术的突破,镍钛合金/碳纤维复合材料有望在更多领域实现规模化应用,尤其是在智能建造(如自适应幕墙)、深海装备(如耐高压结构件) 等新兴场景中,进一步拓展“结构-功能一体化”材料的边界。