随着人形机器人商业化进程加速,灵巧手作为其核心执行部件,正推动上游材料与技术的革新。其中,腱绳传动系统因具备轻量化、灵活布局等特性,成为高自由度灵巧手的主流方案,而材料性能直接决定了传动效率与可靠性。

人手在不计手腕的前提下具有约21个自由度,模拟运动需要腱绳机构的高柔性。而采用齿轮或连杆难以实现如此复杂的自由度。采用腱绳驱动后,各手指动作相对独立、传动比可精确设置,且结构简单、成本和空间占用均较低。

与传统的扭力弹簧不同,腱绳材料以超高强度的纤维等高性能腱绳材料的出现,使灵巧手的可控性和可靠性不断提升。UHMWPE纤维替代钢丝或弹簧,通过拉动或释放绳索来驱动关节运动。典型方案是电机经行星齿轮箱驱动滚珠丝杠,将旋转转化为直线运动,腱绳套在螺母上并拉动连接于指骨的腱绳,从而使指关节旋转。

特斯拉(Tesla) Optimus新一代灵巧手创新性地采用行星齿轮+丝杠+腱绳结构,将腱绳材料确立为灵巧手系统中的核心部件,其22个自由度依赖17个线性执行器模块与腱绳协同实现精准操控,已实现鸡蛋抓取、乐器弹奏等复杂动作,成为整机性能突破的关键瓶颈,进一步验证了UHMWPE腱绳材料在高动态场景下的应用潜力。

01 腱绳材料的关键性能要求

人形机器人腱绳材料作为核心传动介质,在机器人灵巧手中承担着类似人体肌腱的关键功能。通过模拟人体肌肉与神经的协同工作机制,腱绳将驱动源的动力精确传递至手指关节,实现抓取、握持、按压、旋转等精细动作控制。

以武汉大学2025年红点奖获奖的五指灵巧手为例,其腱绳结构通过精密线缆操控中空TPU手指,实现了对鸡蛋、纸张等易碎或柔软物体的安全抓取,抓取力精度达2牛顿,定位精度控制在1-2毫米范围内,充分体现了腱绳在人机交互安全性与精确性中的核心作用。

人形机器人腱绳材料需满足五大关键性能指标:

力学性能:包括拉伸强度与模量,需承受高频次、大负荷的拉伸运动。超高分子量聚乙烯纤维(UHMWPE)的拉伸强度可达3.5-4.0GPa,是钢丝的15倍,能承受50kg以上的瞬时拉力,满足抓取20kg物体的安全系数要求。

轻量化特性:直接影响机器人能耗与运动效率。UHMWPE密度仅0.97g/cm³(低于水),同等强度下重量仅为尼龙纤维的1/3,显著降低末端负载。武汉大学灵巧手采用腱绳结构后整机重量仅420克,比传统结构减轻60%以上。

耐疲劳性:需保证长期使用下的性能稳定性。优质UHMWPE纤维在200万次循环拉伸后强度保持率>95%,远优于聚酯纤维(100万次衰减30%)。

耐磨与低蠕变:确保传动精度与寿命。人形机器人腱绳通常需在1-1.5年更换,尚无材料能满足5-10年免维护要求。

环境适应性:包括耐温、耐腐蚀等特性。医疗场景需耐受体液腐蚀,工业场景则需适应高温环境(如芳纶耐高温方案)。

结构兼容性:

线径与弯曲半径:需实现极细线径(如0.2mm)和小弯曲半径(1-3mm),以适应复杂关节结构。

表面处理:改善与树脂的界面结合强度,解决UHMWPE表面化学惰性问题。

表1:人形机器人腱绳材料关键性能指标对比

02 主流腱绳材料的发展路径

人形机器人腱绳材料经历了从金属主导到高分子进化的显著技术迭代。早期灵巧手主要采用不锈钢钢丝绳,利用其高强度和成熟工艺实现基础抓取功能。然而,钢丝密度高达7.8g/cm3,导致末端负载增加,动态响应迟滞(抓取速度多超过0.5秒),且易在反复弯折后发生疲劳断裂。2025年初,产业界对钢丝绳的应用进入快速淘汰阶段,多数企业在3月起停止试用钢绳方案。

UHMWPE纤维的崛起与优势

超高分子量聚乙烯纤维(UHMWPE)已成为人形机器人腱绳材料的主流选择,其发展历程如下:

技术起源:1957年美国联合化学公司首先制备出UHMWPE粉料,1979年荷兰DSM公司申请了UHMWPE纤维的生产专利,1990年实现工业化生产 。

工艺路线:主要采用凝胶纺丝-高倍热拉伸工艺,分为干法工艺(以DSM为代表,使用十氢萘作溶剂)和湿法工艺(以Honeywell为代表,使用矿物油作溶剂)。

超高分子量聚乙烯纤维(UHMWPE)作为新一代腱绳材料,通过分子结构优化实现性能突破。其-CH₂-CH₂-分子链结构无侧基且柔性极好,具有高度的对称性和规整性,赋予纤维超高强度与模量。全球领先企业如荷兰帝斯曼(Dyneema®)和日本东洋纺通过冻胶纺丝-超倍热拉伸工艺,将纤维强度提升至43cN/dtex以上。国内企业如南山智尚采用湿法路线,已实现40cN/dtex以上高性能产品的工业化生产,有效解决了抗蠕变等核心问题。

当前主流技术路线呈现 “性能分层”特点:

消费级人形机器人:普遍采用纯UHMWPE纤维方案,平衡成本与性能,如特斯拉Optimus Gen-3的22自由度灵巧手配置32根腱绳(五指22根+腕部10根),单根含0.05kg纤维。

高端工业场景:采用复合增强方案,如UHMWPE/钨丝混纺树脂涂层提升耐磨性,或芳纶纤维满足耐高温需求(如冶炼领域)。

医疗机器人:倾向UHMWPE表面改性方案,通过等离子体处理增强与树脂基体的粘结强度,满足耐体液腐蚀要求。

03 UHMWPE纤维的优势与应用

超高分子量聚乙烯纤维(UHMWPE)凭借其综合性能优势已成为人形机器人腱绳的主流解决方案。其核心优势体现在三大维度:

力学性能卓越:UHMWPE纤维的比强度(强度与密度之比)是现有工程材料中最高的,拉伸强度达3.5-4.0GPa,模量超过120GPa,能够承受机器人灵巧手高速运动中的冲击载荷。联泓新科开发的UHMWPE粉料分子量达500万以上,纤维断裂伸长率精准控制在3.5%-4.0%的理想区间,满足高速运动场景下的抗冲击需求。

轻量化效果显著:密度仅0.97g/cm³(不足钢铁的1/7),大幅降低灵巧手运动惯量。特斯拉Optimus Gen-3采用UHMWPE腱绳后,手指末端负载降低60%,转动惯量减少45%,抓取速度提升至0.2秒(传统结构需0.5秒以上)7。武汉大学获奖灵巧手更因此实现整手重量420克的突破,相当于一罐可乐。

耐久性与成本平衡:耐磨损、耐腐蚀特性延长使用寿命,尽管仍需1-1.5年更换(钢丝绳仅0.5年),但显著降低维护频率8。同时,UHMWPE腱绳系统零部件数量较齿轮组减少70%,单自由度成本从200美元降至50美元,推动灵巧手制造成本从10万美元级向万美元级突破。

实际应用案例验证了UHMWPE的技术价值:

武汉大学五指灵巧手:采用腱绳驱动中空TPU手指,结合视觉与触觉传感器,实现按、握、拧、拉等精细动作,已应用于医院、超市等服务场景。

特斯拉Optimus Gen-3:行星齿轮箱+丝杠+UHMWPE腱绳复合结构,自由度提升至22个,单机腱绳价值量约3520元,为大规模量产奠定基础。

腔镜手术机器人:利用UHMWPE的耐体液腐蚀特性开发柔性夹爪,单台设备消耗5-8根腱绳,年新增需求达800-1200万元。

04 全球市场格局与国产化进展

4.1 国际竞争格局

全球人形机器人腱绳材料市场呈现 “高端垄断、多级竞争” 的特征。国际巨头凭借先发技术优势占据产业制高点:

荷兰帝斯曼:Dyneema®系列产品垄断全球高端市场30%以上份额,应用于DLR、PISA/IIT等顶尖灵巧手。

美国霍尼韦尔:Spectra®纤维在Washington Hand等产品中验证5000小时以上寿命。

日本东洋纺:成立于1882年,1984年进入UHMWPE领域,产品断裂强度达45cN/dtex以上。

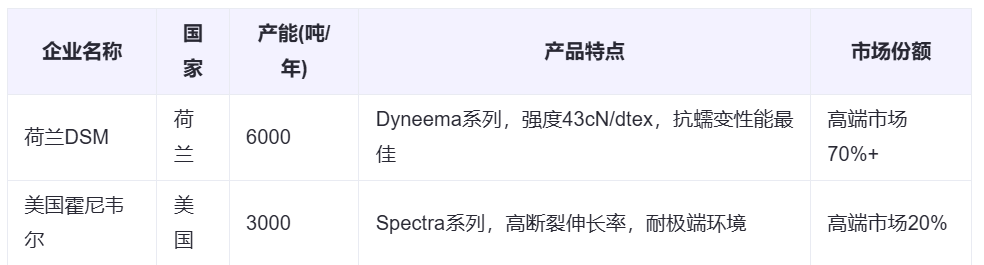

表2:国际主要UHMWPE生产企业产能及技术

这三家国际巨头合计产能约1.22万吨,占据全球高端机器人腱绳材料市场的70%以上份额 20 。其中DSM的SK99系列(强度43cN/dtex)为行业标杆,具有显著的技术领先优势。

这些企业掌握冻胶纺丝-超倍热拉伸法干法工艺,在抗蠕变、直径均一性等核心指标上设立技术壁垒,产品单价可达200元/公斤(较普通工业级溢价150%)。

4.2 中国产能突破与技术追赶

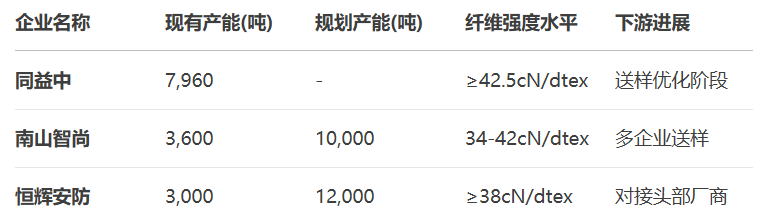

中国已成为全球UHMWPE纤维第一大生产国,2024年产能达6.6万吨/年(占全球66%),但高端产品(强度>35cN/dtex)仅占20%。国产化进程呈现三大特点:

产能规模全球领先:同益中以7960吨产能居上市公司首位,恒辉安防(3000吨+4800吨在建)、南山智尚(3600吨)形成产业集群。

技术指标快速提升:九州星际、千禧龙纤等企业实现断裂强度≥43cN/dtex的产品,接近国际顶尖水平。南山智尚湿法路线覆盖400-1600D规格,强度达34-42cN/dtex,解决抗阻燃问题。

送样认证加速推进:同益中、恒辉安防已向特斯拉、库卡等头部企业送样;南山智尚的腱绳及四肢包覆材料进入多家机器人企业测试阶段。

表3:中国主要UHMWPE企业产能与技术进展(2025年)

4.3 主要差距领域:

高端纤维级树脂:仍依赖进口,国产化率不足30% 20

超细线径工艺:国内仅恒辉安防实现0.2mm线径,多数企业仍停留在0.5mm以上 9

抗蠕变技术:东华大学的紫外交联技术虽能降低蠕变40%,但尚未大规模产业化

表面处理技术:与树脂界面结合强度仍需提升,影响材料应用性能 11

05 技术突破与创新方向

人形机器人腱绳材料正经历从“被动配套”向“主动定义”的战略转变,技术创新聚焦四大方向:

抗蠕变与耐高温技术突破

东华大学紫外交联技术:通过紫外线辐照在UHMWPE纤维内形成交联结构,限制高温环境下大分子链的黏流热运动以及外力作用下大分子链的滑移,显著改善纤维的耐热抗蠕变性。该技术已应用于深海装备,但尚未大规模用于机器人腱绳。

同益中硅烷交联改性:在萃取阶段引入硅烷交联剂,使其在纤维的热拉伸过程中形成交联结构,改性纤维的晶区结构、熔点及热分解温度基本无变化,而热断裂温度和强度保持率有显著提高,蠕变伸长率大幅下降 。

超细线径工艺创新

恒辉安防梯度密度编织技术:通过内外层不同编织密度,让腱绳在长期拉伸中保持长度稳定,试样通过1000小时耐候测试(行业标准仅500小时),相当于在高温高湿环境用3年不失效。该技术已用于其0.2mm超细线径产品,处于国内领先地位。

南山智尚湿法工艺改进:通过优化溶剂体系和萃取工艺,开发出强度达42cN/dte的UHMWPE纤维,接近国际领先水平,但线径仍停留在0.6-0.8mm范围。

多功能集成创新

恒辉安防传感器腱绳:通过等离子处理和纳米涂层技术,使腱绳具备实时监测能力,2025年3月实现首单销售,二季度进入批量验证阶段 37 。该产品已通过特斯拉1000小时耐候测试,有望应用于Optimus灵巧手。

同益中智能绳缆:将纳米碳管与UHMWPE复合,开发出可实时监测应力变化的智能绳缆,已在海上风电项目中试点应用 31 。该技术未来有望扩展至机器人关节,实现力反馈与自适应控制。

生物基UHMWPE研发

同益中生物基UHMWPE:与中科院合作研发生物基材料,旨在降低全生命周期碳排放 5 。虽然具体性能参数尚未公布,但该方向符合全球绿色制造趋势,有望在未来3-5年内取得突破。

06 结论与展望

当前技术格局:UHMWPE纤维已成为人形机器人腱绳材料的主流选择,但高端产品仍由DSM、Honeywell等国际巨头主导。国内企业通过产能扩张和技术升级,正加速国产替代进程。

技术突破方向:抗蠕变、超细线径、传感器集成和生物基材料是未来技术突破的关键方向,这些创新将显著提升UHMWPE在机器人领域的应用价值。

市场前景:随着特斯拉Optimus等标杆产品量产,机器人腱绳材料市场将迎来爆发性增长。预计2025-2029年,人形机器人腱绳材料行业市场规模将从1325万元增长至47368万元,年复合增长率144.52%。

产业链机遇:上游原材料(如纤维级树脂)和生产设备(如凝胶纺丝机)的国产化将为产业链带来巨大机遇。中游加工环节毛利率超过65%,是产业链价值最高的环节。

挑战与风险:当前所有企业的腱绳业务均处于研发测试阶段,量产进度完全依赖人形机器人行业发展。若商业化进程不及预期,产业链企业恐面临产能过剩风险。

未来展望:随着技术持续突破和国产化进程加速,中国有望在3-5年内实现高端UHMWPE纤维的自主可控,成为全球机器人腱绳材料的重要供应基地。同时,UHMWPE腱绳将推动机器人向更轻量化、更灵活、更智能的方向发展,为人形机器人商业化应用奠定基础。